浔江窑火,瓷美如花。宋元时期,在广西壮族自治区梧州市藤县北流河畔,有一处叫中和窑的著名民间窑口,因其出品的瓷器白如月光、青如碧波,堪称青白瓷的翘楚。

2009年,规划面积2.58万亩(一期),被称为“南国新陶都”的中和陶瓷产业园在藤县平地而起。在高端产品迭代、绿色智能制造升级的浪潮中,藤县陶瓷实现了“绿色崛起”。

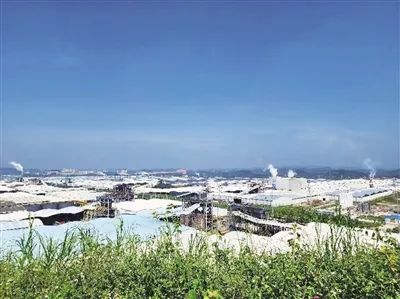

中和陶瓷产业园区

科技创新引领产业做强做大

金秋时节,走进中和陶瓷产业园,一条条宽敞的干道四通八达,一排排整洁的厂房错落有致。历经十余年的发展,蒙娜丽莎、欧神诺、宏宇等陶瓷产业头部企业汇聚其中。目前,在全国县级陶瓷产区中,藤县陶瓷砖产能位列第六,已经成为中国陶瓷产业不可忽视的一股新锐力量。

“在园区发展过程中,藤县聚力打造清洁生产陶瓷园区,走高质量发展之路。”藤县县委书记杜诚介绍说,藤县积极践行绿色发展理念,深入实施陶瓷园区清洁生产,加快推进陶瓷产业绿色转型升级,实现陶瓷产业节能、降耗、减污、增效,坚定走出一条科技含量高、经济效益好、资源消耗低、环境污染轻的高质量发展新路子。

2018年以来,蒙娜丽莎、宏胜等企业引入“工业智造4.0+能耗新标杯”生产线,产品稳定性、节能、减排等各项指标均达到行业先进水平。在龙头企业标杆带领下,园区各企业不断导入先进生产装备,实现提质增效。据统计,2020年以来,园区16家陶瓷企业投资超24亿元开展清洁化、低碳化改造,产能提升30%以上、人员精简40%以上、能耗节约25%以上。企业的升级改造、提质增效,极大推动了藤县陶瓷整体的现代化、高端化、绿色化、智能化进程。

藤县中和陶瓷产业园管理中心主任李勇辉告诉记者,中和陶瓷产业园汇集了建筑陶瓷业界的先进制造技术,已成为高端建筑陶瓷产品的摇篮。机械手臂、全自动打包生产线、数字化全流程管理模式、连续球磨系统、自动配料系统、智能仓库等智能化应用已在园区普及。

科技创新带来了产品的更新迭代。目前,高端大理石瓷砖/抛釉砖、仿古砖产能占比达48%。

科技创新还带来了污染物的持续下降。2020年—2022年,园区单位工业产值污染物排放量和能耗连续3年实现下降,颗粒物下降31.2%,二氧化硫下降22.8%,氮氧化物下降11.2%,二氧化碳下降7.5%,能耗下降7.8%。今年以来,园区陶瓷企业颗粒物、二氧化硫、氮氧化物平均排放浓度分别为10.4毫克/立方米、17.8毫克/立方米、90.7毫克/立方米,分别低于现行《〈陶瓷工业污染物排放标准〉(GB25464-2010)修改单》标准限值的65.3%、64.4%和49.6%。

光伏发电助力陶瓷产业绿色发展

2022年12月,中和陶瓷产业园被列为全国首批40个清洁生产审核创新试点的工业园区之一。

“建筑陶瓷是传统产业,很多厂区园区规划较早,设备等方面都比较旧,清洁生产实施难度非常大。”建筑材料工业技术情报研究所副总工程师王新春已经在工业园区奋战了一个月之久,他的主要任务是开展藤县中和陶瓷产业园清洁生产审核创新试点项目。王新春告诉记者,中和陶瓷产业园是新园区,整体规划设计比较合理,设备几乎都是目前行业最先进的,能源消耗大大降低,污染物排放有效减少,实施清洁生产的基础扎实。

今年8月,广西目前单体最大的广西欧神诺40兆瓦分布式光伏发电项目正式并网,预计年发电量超4100万千瓦时,每年节约标准煤约1.3万吨,减排二氧化碳约3.5万吨、二氧化硫约110吨、氮氧化物约960吨。

“项目采用自发自用、余电上网的方式运作,每年电费可节约1200万元左右,加上铺设光伏之后,屋顶维修也减少了,一年能够节省费用约1500万元。”藤县陶瓷协会会长、广西欧神诺陶瓷有限公司副总经理殷晓春告诉记者,从企业未来发展和节能减排、清洁生产等角度出发,公司经多方分析研究后毅然上马这个项目,园区不少企业也正在推进光伏发电项目。

据李勇辉介绍,藤县的屋面光伏发电建设规模为全国陶瓷产区之最。目前,藤县中和陶瓷产业园已有9家陶瓷企业已建成、在建或规划待建屋面光伏,总面积达253万平方米,装机容量达258万兆瓦,全面建成后年发电量可达2.5亿千瓦时以上,每年可节省标准煤8万吨,减排二氧化碳21万吨以上。

据了解,园区还建成LNG应急调峰储备站1座,铺设供气管道超7000米,天然气管道覆盖率达100%,目前累计推动5家企业转换使用天然气。预计到2025年年末,全部陶瓷企业将完成“煤改气”或清洁能源集中供气,实现生态、经济、社会效益“三丰收”。

此外,位于藤县中和陶瓷产业园的另一清洁能源项目——藤县生物质发电项目于2021年实现并网发电。项目利用秸秆、木材加工剩余物作为燃料进行发电,年贡献清洁电能约两亿千瓦时,年节约标准煤约6万吨,年减排二氧化碳约15万吨。

在“双碳”背景下,光伏发电、生物质发电、天然气等清洁能源在陶瓷行业的广泛使用,其示范引领作用功不可没。

绿色生态环保理念贯穿产业发展始终

“藤县有最优质的陶土——高岭土,杂质少、白度高,烧成亮度和强度高,成瓷性能好,是制造高质量产品的基础。”殷晓春告诉记者。

藤县已探明的高岭土储量约为6.7亿吨,可供70组陶瓷生产线连续使用150年以上,为企业生产高品质瓷砖产品提供了基础保障。

不过,早期对高岭土的无序开采,也引发了一系列生态环境问题。“十三五”以来,藤县强化陶土矿山整改工作,采取“谁开发、谁治理,谁修复、谁提升”和“边开采、边治理、边修复”的措施。藤县自然资源局局长周战介绍说:“仅2022年8月以来,双旺佰利、宏伟联兴、北辰3个陶瓷土矿山企业就新增投入875万元,采取修缮硬化矿区道路、排水设施,新购扬尘防治设备,压减开采面,种植树木,喷播草籽等措施进行生态修复。目前,生态修复已取得明显成效,矿区裸露地表面积0.68平方公里缩减至0.48平方公里,缩减29.4%,极大改善了因矿山开采对周边环境的影响。”

记者走访时发现,矿区运输车鱼贯而入,一车车陶泥被送往园区生产。开采过的裸露山体上,工人正在加紧复绿,一些裸露的荒山已经长出了杂草和灌木丛,部分山脚平地修复后已经种上了玉米等农作物。

据了解,藤县还计划建设从矿区到园区的密封皮带运输系统,陶泥在矿山粗加工后直接通过皮带传送到园区,大大降低运输成本,减少二次污染。

除此之外,中和陶瓷园区已有陶瓷废料废渣利用企业3家,基本实现了陶瓷废料废渣不出园,进行循环利用。园区企业产生的生活污水全部被输送到污水处理厂进行处理,工业废水循环利用率达100%。对生产过程中的废气排放,予以全天候监控、智能化监管。

从上游原料引进,到生产车间能耗削减,再到终端产品提升,藤县创新思维、创新理念、创新模式,实施园区清洁生产,走循环经济发展之路,为实现绿色发展注入了强劲的绿色底蕴内核。